以下是為您的風(fēng)冷熱泵機(jī)組降噪項(xiàng)目設(shè)計(jì)的詳細(xì)方案,目標(biāo)是將設(shè)備旁1米處噪聲從90dB(A)降至60dB(A)以下(降噪量需達(dá)到30dB(A))。需結(jié)合源頭控制、傳播路徑阻斷和系統(tǒng)優(yōu)化,具體方案如下:

噪聲類型:

機(jī)械噪聲:壓縮機(jī)振動(dòng)(低頻為主,63Hz~250Hz)、風(fēng)機(jī)電機(jī)運(yùn)轉(zhuǎn)(中高頻,250Hz~4kHz)。

氣流噪聲:高速氣流通過風(fēng)機(jī)葉片和換熱器(中高頻,500Hz~8kHz)。

結(jié)構(gòu)傳聲:設(shè)備振動(dòng)通過基礎(chǔ)傳遞至地面或建筑結(jié)構(gòu)。

關(guān)鍵問題:

90dB(A)為近距離噪聲,需同時(shí)解決空氣傳聲(直達(dá)聲+反射聲)和結(jié)構(gòu)傳聲。

風(fēng)冷熱泵需保障散熱,隔聲措施不可阻礙通風(fēng)。

噪聲限值:設(shè)備1米處≤60dB(A)。

附加要求:

確保機(jī)組散熱效率(通風(fēng)量損失≤10%)。

設(shè)備可維護(hù)性(檢修通道、濾網(wǎng)更換)。

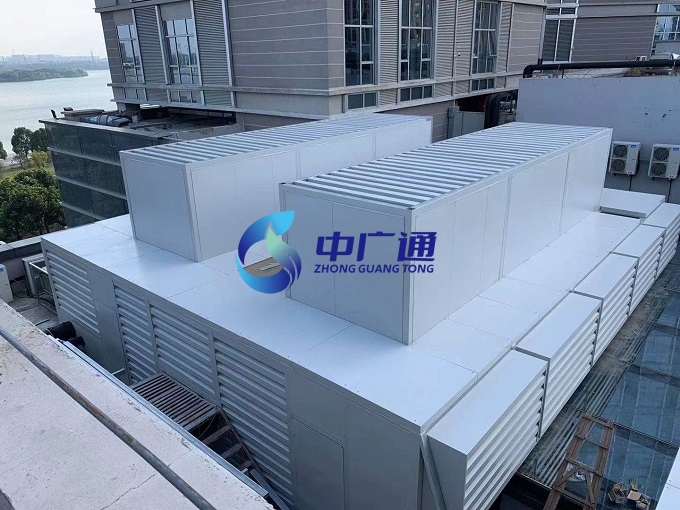

(1)隔聲罩系統(tǒng)

材質(zhì):雙層復(fù)合隔聲結(jié)構(gòu)(外層2mm鍍鋅鋼板+50mm阻尼層+50mm離心玻璃棉+內(nèi)層1.5mm穿孔鋁板),整體隔聲量≥40dB(A)。

結(jié)構(gòu):

全封閉式隔聲罩,頂部設(shè)傾斜導(dǎo)流頂棚(防雨水+輔助散熱)。

側(cè)面開設(shè)進(jìn)風(fēng)消聲百葉(消聲量≥25dB,通風(fēng)面積≥機(jī)組進(jìn)風(fēng)需求的1.2倍)。

排風(fēng)口安裝阻抗復(fù)合消聲器(長(zhǎng)度2m,消聲量≥30dB)。

散熱設(shè)計(jì):

強(qiáng)制排風(fēng)系統(tǒng):隔聲罩內(nèi)加裝低噪聲軸流風(fēng)機(jī)(噪聲≤65dB),風(fēng)速≤6m/s。

風(fēng)道優(yōu)化:進(jìn)排風(fēng)口錯(cuò)位布局,減少聲泄漏。

(2)風(fēng)機(jī)降噪

更換低噪聲風(fēng)機(jī)葉片(大直徑、低轉(zhuǎn)速設(shè)計(jì),降低氣動(dòng)噪聲5~8dB)。

加裝風(fēng)機(jī)出口導(dǎo)流罩,減少湍流噪聲。

(3)壓縮機(jī)隔振

采用彈簧減振器+橡膠墊組合(固有頻率≤5Hz),振動(dòng)傳遞率<5%。

壓縮機(jī)外殼包裹隔聲氈+阻尼涂料(降低殼體輻射噪聲6~10dB)。

(1)消聲器

進(jìn)風(fēng)消聲器:片式消聲器(200mm厚,玻璃棉密度48kg/m3),消聲量≥25dB。

排風(fēng)消聲器:迷宮式消聲器(內(nèi)部多腔體+吸聲尖劈),消聲量≥35dB。

(2)管道隔聲

冷媒管道包裹隔聲保溫一體材料(3cm橡膠隔聲層+2cm橡塑保溫層)。

管道穿墻處使用彈性密封套件,阻斷結(jié)構(gòu)傳聲。

(3)地面減振

設(shè)備基礎(chǔ)改造為浮筑地臺(tái)(混凝土臺(tái)+阻尼彈簧隔振器),阻斷振動(dòng)傳遞。

吸聲處理:隔聲罩內(nèi)壁全覆蓋吸聲材料(NRC≥0.95),減少內(nèi)部混響噪聲。

智能控制:

加裝變頻器,夜間或低負(fù)荷時(shí)段自動(dòng)降低風(fēng)機(jī)轉(zhuǎn)速(噪聲可再降3~5dB)。

設(shè)置隔聲罩內(nèi)溫控系統(tǒng),超溫時(shí)聯(lián)動(dòng)加大排風(fēng)量。

現(xiàn)場(chǎng)勘測(cè):

使用聲學(xué)相機(jī)和頻譜分析儀,定位90dB噪聲的主要頻段(重點(diǎn)關(guān)注63Hz、125Hz低頻段)。

仿真設(shè)計(jì):

通過COMSOL或VA One軟件模擬隔聲罩散熱風(fēng)道和聲學(xué)性能。

分階段施工:

第一階段:安裝浮筑地臺(tái)和壓縮機(jī)減振(3天,預(yù)計(jì)降噪8~10dB)。

第二階段:搭建隔聲罩并安裝消聲器(7天,預(yù)計(jì)降噪20~25dB)。

第三階段:優(yōu)化風(fēng)機(jī)和管道(2天,最終降噪≥30dB)。

驗(yàn)收標(biāo)準(zhǔn):

設(shè)備1米處多點(diǎn)測(cè)量,晝間噪聲≤60dB(A)(背景噪聲修正后)。

機(jī)組運(yùn)行溫度≤設(shè)計(jì)允許最高溫度。

預(yù)算:約50~80萬元(具體取決于機(jī)組數(shù)量和隔聲罩尺寸)。

維護(hù)要求:

每季度清理消聲器內(nèi)積塵,避免風(fēng)阻增大。

每年檢查減振器老化情況,更換失效部件。

散熱與隔聲的矛盾:

解決方案:通過CFD模擬優(yōu)化進(jìn)排風(fēng)面積,確保通風(fēng)量≥機(jī)組額定需求的120%。

低頻噪聲控制:

解決方案:采用“質(zhì)量-彈簧-質(zhì)量”雙層隔聲結(jié)構(gòu),針對(duì)性抑制63Hz~250Hz低頻噪聲。

某汽車工廠空壓站降噪項(xiàng)目:

原噪聲:88dB(A) @1m → 治理后:58dB(A) @1m。

核心措施:雙層隔聲罩+迷宮消聲器+浮筑地臺(tái)。

避免隔聲罩與設(shè)備剛性接觸,防止振動(dòng)短路。

排風(fēng)消聲器需設(shè)置排水孔,防止冷凝水積聚。

施工期間需臨時(shí)停機(jī)組,建議分批次停機(jī)改造。

通過上述綜合方案,可系統(tǒng)性解決風(fēng)冷熱泵的高噪聲問題。若需進(jìn)一步優(yōu)化,可考慮增加聲屏障或綠化隔離帶輔助降噪。建議委托聲學(xué)工程師現(xiàn)場(chǎng)踏勘后細(xì)化設(shè)計(jì)。